如何实时监测半导体工艺中的安瓿是否耗尽与泄漏?

在半导体制造中,工艺的精确性与一致性至关重要。化学气相沉积(CVD)和原子层沉积(ALD)等先进的沉积技术依赖安瓿来储存和输送前驱体,以形成厚度精确、性能一致的薄膜。若安瓿在工艺过程中耗尽而未及时被发现,将导致薄膜不均匀、缺陷增多甚至器件失效,严重影响整批晶圆的质量。此类故障不仅会降低良率,还会推高生产成本并造成材料浪费。 安装在半导体CVD设备前级管路的INFICON SemiQCM® SR 传感器或 SemiQCM® CR 传感器,可实时监测前驱体输送状态,及时发现异常。 SemiQCM 传感器基于石英晶体微天平技术,配合INFICON IMM-200 频率监控器使用,可检测极细微的质量变化,实时反映前驱体流动状态。对于高沸点前驱体,有时仅需处理一片晶圆就能识别输送故障。

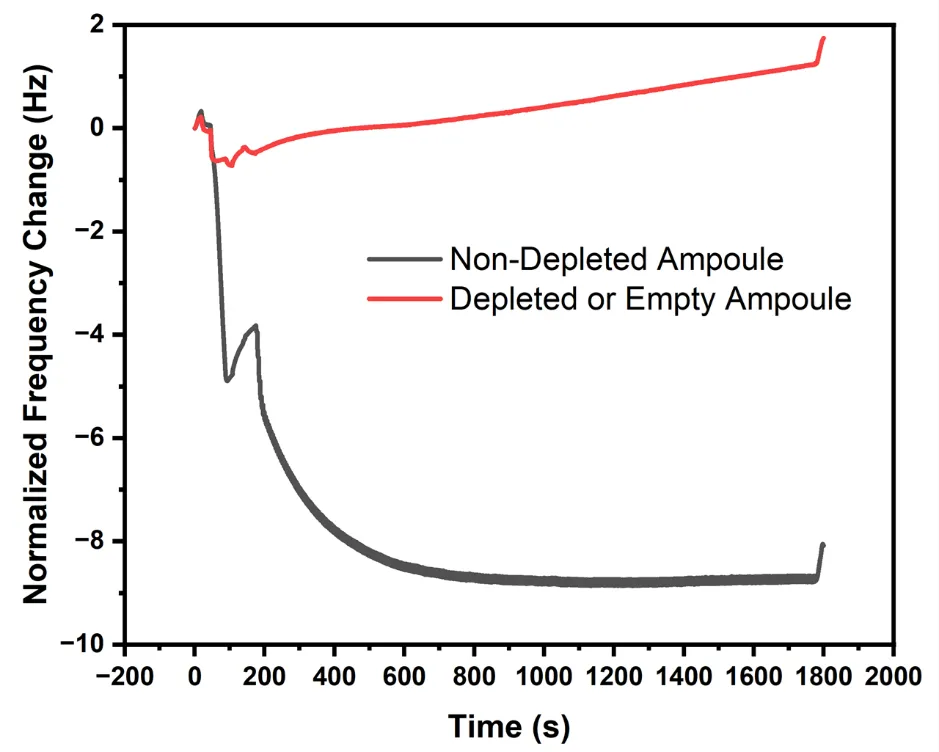

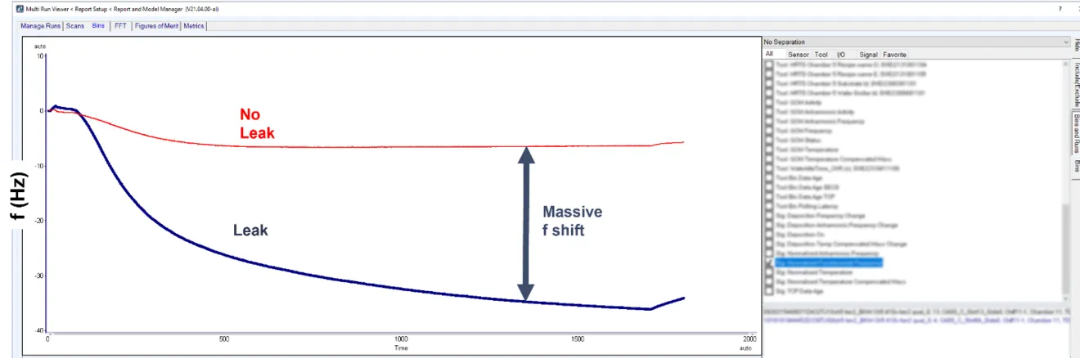

以钼(Mo)前驱体监测为例。通过将SemiQCM传感器安装在温度较低的前级管路中,可检测五氯化钼(MoCl₅)或二氯二氧化钼(MoO₂Cl₂)等前驱体蒸汽的凝结情况。前驱体在传感器表面凝结会导致质量增加,进而引起频率变化。 频率显著下降表明前驱体在传感器上凝结,系统供应正常;频率保持稳定则说明安瓿已耗尽,无前驱体输送。通过持续监测频率变化,SemiQCM传感器可准确判断前驱体状态,触发警报或自动响应,保障工艺稳定。 在相同工艺条件下,SemiQCM传感器测量耗尽与未耗尽安瓿时的频率变化对比 点击下载应用说明,了解更多安瓿监测技巧 SemiQCM传感器还能通过连续监测识别腔室或处理系统中的潜在泄漏,进一步提升工艺可靠性与稳定性。 发生泄漏时,氧气(O₂)进入载气管道,会降低前驱体分压,影响沉积效果,同时引发SemiQCM传感器频率显著偏移。一方面晶片因前驱体不足导致膜厚下降,另一方面传感器表面的MoCl₅或Mo会与氧气反应生成高密度的钼氧化合物,导致质量显著增加,频率急剧下降。这种异常频率变化可用于早期泄漏检测,避免工艺中断。 前驱体未耗尽时,SemiQCM传感器在有无泄漏情况下的归一化频率变化对比 在半导体制造工艺不断迈向新高度的今天,对每一环节的精确控制与一致性都提出了高要求。INFICON SemiQCM 传感器正是这一进程中的关键保障,它使制造商能够实现毫秒级的工艺洞察、精准预警安瓿耗尽与泄漏风险,从而大幅提升良率、降低废片率,赋能高效益、高稳定性的智能化生产未来。

0755-26028990

0755-26028990